-

Телефон

+7 915 130-66-67 -

Телефон

+86-18854717812

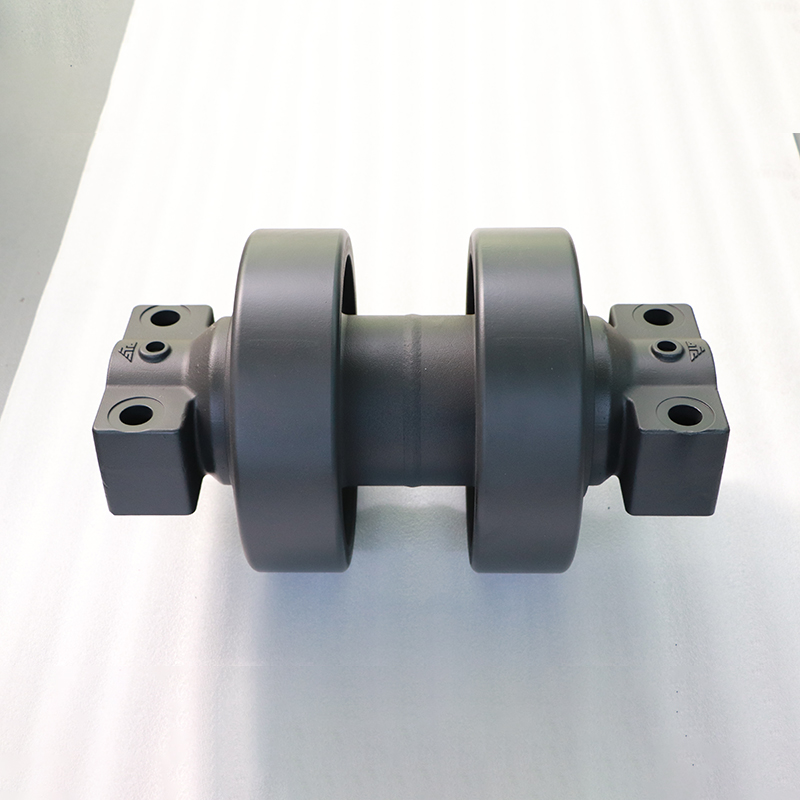

Производство поддонов для гусеничных машин

Производство поддонов для гусеничных машин – это сложный и важный процесс, обеспечивающий надежную и долговечную работу тяжелой техники. От качества поддонов зависит проходимость, устойчивость и общая эффективность гусеничных машин. Данное руководство охватывает все этапы производства, от выбора материалов до финальной обработки и контроля качества, предоставляя подробную информацию о технологиях и стандартах, применяемых в производстве поддонов для гусеничных машин.

Этапы производства поддонов для гусеничных машин

1. Проектирование и выбор материалов

Первый и ключевой этап – проектирование поддона, учитывающее тип гусеничной машины, условия эксплуатации и нагрузки. Важно правильно выбрать материалы. Обычно используют высокопрочные стали, такие как легированная сталь 40Х или 30ХГСА. ООО Юншэн Тяжелая Промышленность (yongsheng.ru) использует только сертифицированную сталь, прошедшую входной контроль.

Основные требования к материалам:

- Высокая прочность на разрыв и изгиб

- Устойчивость к износу и коррозии

- Хорошая свариваемость

- Соответствие стандартам ГОСТ и ISO

2. Заготовка и обработка деталей

После выбора материала производится заготовка деталей поддона. Это может быть резка металла на станках с ЧПУ, штамповка или литье. Далее детали подвергаются механической обработке: фрезеровке, токарной обработке, шлифовке.

3. Сварка

Сварка – один из самых важных этапов производства поддонов для гусеничных машин. От качества сварных швов зависит прочность и долговечность всей конструкции. Используют различные методы сварки, такие как:

- Ручная дуговая сварка (РДС)

- Полуавтоматическая сварка в среде защитных газов (MIG/MAG)

- Автоматическая сварка под флюсом (SAW)

Особое внимание уделяется подготовке кромок, режиму сварки и контролю качества сварных швов. ООО Юншэн Тяжелая Промышленность применяет современные сварочные аппараты и строгий контроль качества.

4. Термическая обработка

Для повышения прочности и износостойкости поддоны подвергаются термической обработке. Наиболее распространенные методы:

- Закалка

- Отпуск

- Нормализация

Термическая обработка позволяет улучшить структуру металла и снять внутренние напряжения, возникающие после сварки.

5. Механическая обработка после сварки

После сварки и термической обработки производится окончательная механическая обработка поддона. Это включает в себя:

- Фрезеровку посадочных мест под подшипники и другие элементы

- Расточку отверстий

- Шлифовку поверхностей

6. Покраска и защита от коррозии

Для защиты от коррозии поддоны окрашиваются. Перед покраской поверхность очищается от окалины, ржавчины и загрязнений. Используются различные методы покраски, такие как:

- Порошковая покраска

- Окраска эмалями

- Окраска полиуретановыми красками

Качественное покрытие обеспечивает долговечную защиту от воздействия окружающей среды.

7. Контроль качества

Контроль качества осуществляется на всех этапах производства поддонов для гусеничных машин. Проверяются размеры, качество сварных швов, прочность материала, качество покраски. Используются различные методы контроля, такие как:

- Визуальный контроль

- Ультразвуковой контроль

- Магнитопорошковый контроль

- Рентгеновский контроль

Поддоны, не соответствующие требованиям, отбраковываются.

Технологии производства поддонов для гусеничных машин

В современном производстве поддонов для гусеничных машин используются передовые технологии, такие как:

- 3D-моделирование и проектирование

- Станки с ЧПУ для резки и обработки металла

- Роботизированная сварка

- Автоматизированные системы контроля качества

Стандарты качества

Производство поддонов для гусеничных машин должно соответствовать международным стандартам качества, таким как ISO 9001. Также важны соответствия российским стандартам, в частности, ГОСТ.

Примеры и кейсы

Рассмотрим пример производства поддонов для гусеничной техники, используемой в горнодобывающей промышленности. Такая техника подвергается экстремальным нагрузкам и требует особо прочных и износостойких поддонов. Для их производства используются специальные марки стали с добавлением легирующих элементов, таких как хром и никель. Сварка выполняется автоматической сваркой под флюсом, а термическая обработка включает закалку и отпуск для достижения максимальной прочности. ООО Юншэн Тяжелая Промышленность поставляет поддоны для гусеничной техники для различных отраслей промышленности, включая горнодобывающую.

Преимущества использования качественных поддонов

Использование качественных поддонов для гусеничных машин обеспечивает:

- Повышенную надежность и долговечность техники

- Снижение затрат на ремонт и обслуживание

- Улучшенную проходимость и устойчивость

- Повышенную безопасность эксплуатации

Советы по выбору поставщика поддонов

При выборе поставщика поддонов для гусеничных машин следует обратить внимание на следующие факторы:

- Опыт работы и репутация компании

- Наличие сертификатов качества

- Используемые технологии и материалы

- Гарантия на продукцию

- Отзывы клиентов

Выбор надежного поставщика – залог долгой и бесперебойной работы вашей техники.

Таблица сравнения марок стали, используемых в производстве поддонов для гусеничных машин

| Марка стали | Предел прочности (МПа) | Относительное удлинение (%) | Применение |

|---|---|---|---|

| Сталь 40Х | 600-750 | 18-22 | Средненагруженные поддоны |

| Сталь 30ХГСА | 800-950 | 15-20 | Высоконагруженные поддоны |

| Сталь 09Г2С | 500-600 | 20-25 | Поддоны для умеренных климатических условий |

Источник данных: ГОСТ 4543-71, ГОСТ

Заключение

Производство поддонов для гусеничных машин – это сложный технологический процесс, требующий высокой квалификации специалистов и использования современного оборудования. От качества поддонов зависит надежность и долговечность всей гусеничной техники. Выбор надежного поставщика, такого как ООО Юншэн Тяжелая Промышленность, гарантирует получение качественной продукции, отвечающей всем требованиям и стандартам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики асфальтоукладчиков

- Каток поддерживающий Кобелко

- Колесо направляющее

- Поставщики опорного колеса экскаватора

- Каток опорный PC400-5/PC450-6

- Цены на запчасти для спецтехники

- Основной покупатель поддона PC300-7

- Завод опорных колес для дорожно-строительной техники

- Основные покупатели гусениц Sany

- Цена запчастей ходовой части гусеничного крана